全国统一邮箱为:youclunwen@163.com

全国统一咨询电话为:0757-63959708 ;15899573055

注册地址为:注册地址为:广东省佛山市禅城区同济西路12号永丰大厦A座1211号

2.本网站承诺确保稿件质量,真诚为您服务,杜绝质量差的文章,为客户创造更高的价值。与您携手,创造更美好的明天。

基于模块化的点焊控制系统研究

发布日期:2022-10-15 11:15:00

Research of the Spot Welding Control System Based on ModularizationA DissertationSubmitted for the

Degree of MasterOn Mechanical and Electronic Engineeringby Ni LeiUnder the Supervision ofLecturer.

Cheng DonghaiSchool of Aeronautical Manufacturing Engineering Nanchang Hangkong University, Nanchang, China

Jun, 2014

摘 要

目前,电阻点焊技术已经成为现代工业生产不可或缺的部分,其焊接能力非常强,焊接速度也很快,但环境、温度、湿度等条件都能综合影响到焊接效果,这些影响效果相互钳制,熔核形成过程无法用肉眼看到,是一种繁琐的动态热过程。为了保证焊接工作的高效益、高质量,无数相关工作人员都着力去研究一种焊接精度高,且能够满足任何焊接要求的监控器。跟着控制技术智能化的脚步,电焊质量控制有了长足的进步,控制方法越来越多却更加智能化,其发展过程模糊(Fuzzy)控制、Fuzzy-PI控制以及模型参考Fuzzy自适应控制、模糊神经网络控制等,上述方法的广泛应用势必推动点焊控制系统向更高的层次挺进。在目前的实际应用中,仅单片机已经不能满足只能控制计算的要求,不过近年来计算机技术迅猛向前发展,已经涉及到工业生产各个地方,给焊接工作在智能控制技术指明了新的发展方向。

笔者将针对本文方向作出主要分析,尝试以FX2NPLC为核心控制器件,采用模块化的设计思想实现对点焊机的控制。点焊焊接过程具有瞬时性,干扰因素众多。为了提高电流控制精度本文采用逐点积分法来计算电流有效值,运用模糊PID自控点焊软件来控制电流的数值,使点焊质量符合要求。设计了点焊机焊接启动信号电路、同步脉冲电路、可控硅触发电路等外围电路设计。使本系统完成各种控制功能,并与与其它计算机通信联网,有利于生产控制和信息管理一体化。一般旧时点焊机控制箱占用面积大,线路不够简单,本设计采用三菱GOT1000系列的工业触摸屏在减少所需PLC的I/O点数的同时,也使系统配线更加简单、标准化、操作台更简洁直观实用。

本系统达到了预定要求,有望获得工业运行,同时可以突破传统技术,涉及新设计要求。

关键词:点焊;PLC;模块化;人机界面

Abstract

Nowadays, resistance spot welding technology has become an integral part of the modern industrial

production, its welding ability is very strong, welding speed is very fast, but the environment,

temperature and humidity conditions can affect the comprehensive welding effect, these effects

interact with each other, and the nucleation process can't be seen with naked eyes. It is a kind of

complicated dynamic thermal process. In order to guarantee welding work’s high benefit and high

quality, numerous related staffs try to study a kind of high precision welding, which can meet the

requirements of any welding monitor. Following the footsteps of intelligent control technology,

welding quality control has great progressed, control methods are more and more intelligent, the

development process of Fuzzy control, Fuzzy-PI control and model reference Fuzzy adaptive control, Fuzzy neural network control etc. , these wide

application methods is bound to promote spot welding control system to a higher level. In

current practice, only singlechip microcomputer could not meet the requirements of only control

calculation, but computer technology is developing rapidly in recent years, it has been involved in

all kind of places in industrial production, which pointed out the new development direction for

welding work in the intelligent control technology.

FX2NPLC is the core control device of this subject; this subject applies modularized design

ideas to realize the control over spot-welder. The welding process of spot-welder is instantaneity with many interference factors. In order to improve the currency control precision, this paper applies

point –point integration method to calculate the current effective value and control the current value

by the fuzzy PID control spot welding software to make the spot welding quality meet the requirement.

It designed external circuit such as spot welder welding start signal circuit, clock circuit and thyristor

gating circuit to make this system complete various control functions and connect with other

computer communication networks, which is helpful to production control and information

management integration. Generally speaking, the previous spot-welder’s control cabinet covers much with complex circuits, this design applies Mitsubishi GOT1000

industrial touch screen to reduce the I/O points of demanded PLC and also makes the system layouts

more simple, standardized and the operation platform more concise intuitive and practical.

This system achieved the expected design requirements, and it is hopeful to be used in industrial

applications.

Key words: spot welding; PLC; modular; Human-computer interface

目 录

第1章 绪 论

1.1 PLC简介

1.1.1 PLC的功能特点

可编程控制器是基于多种高新科技成果的实用性很强的工业装置,其中包含自动控制技术、通信技术和计算机技术,能够解决多种繁琐的工作程序,一经问世就收到相关学者高度重视,从上世纪七十年代到现在,在工业自动控制方面占有举足轻重的地位,与其他同类控制方式做比较,PLC的优势体现在下面几方面:

第一,安全可靠,不容易被外界干扰

可编程控制器最大的优势为可靠性高,能够连续工作三十万个小时不会发生意外情况,其他同类控制方式永远达不到这种程度,被人称作“不会坏的仪表”。设计者为了保证PLC的高可靠性,在软件和硬件两方面做了许多工作,比方说滤波、隔离、模块结构和自动问题诊断、警告时表WDT、信息保护等方面,这些工作让其可靠性保持在很高的层次[1];还有,PLC特有的周期扫描、共同采样和共同输出等运行方式同样保证了其较强的抗干扰性。也是因为PLC的这些特点,所以其能够深入到现代工业控制生产的各个方面。

第二,超强的柔性控制能力

PLC系统柔性控制能力超强,市场在不断变化,当系统为适应市场变化而去变更机器设备或者设计新的生产工序时,一般情况下原有的系统硬件仍能满足要求,仅仅稍微变动下系统应用程序即可满足此需求。现代工业生产的大环境下,控制技术在不断进步,不断有新产品推出,大部分企业的产品批量都很少,品种繁多,PLC超强的柔性控制能力能够给他们节省开支,带来了极大的方便,因此在柔性制造工作中的很多方面应用范围都很广。

第三、编程方法容易掌握

如今,大部分公司制造的PLC均使用梯形图编程方法,这和继电器控制电路有很多相同点,比较容易被人掌握;针对实际情况,能够采用顺序功能图语言,将繁琐的控制系统的编程变的通俗易懂,和同类语言相比,相关工作人员能够更轻松的掌握,所以很多对电子电路陌生、没掌握计算机原理以及汇编语言的相关工作人员特别依赖PLC。.

第四,配套周到、功能强悍,性价比高

PLC发展到现在,已具备大中小三个模块去应对各种工作控制的要求,系列化产品已经成熟,借助于微电子以及微机技术,设计呈模块化,创建了数以百计的功能指令,不仅能够进行逻辑处理工作,还能够熟练的进行数据运算、处理模拟量的输入输出等工作,还具备和另外的PLC或者PC相互通信的能力[2]。PLC同样可以按照不同需求开发相应的满足其要求的功能的智能模块,如控制某硬件的位置或运动等功能,比同样能够产生此种效果的继电器控制系统更加廉价。PLC通信技术和人机界面技术的不断进步使得利用PLC可以创造出很多简单有效的控制系统。

第五,重量轻,体积小,能耗低

制作PLC的材料都是半导体集成电路,所以其并不占据太多空间,特别是超小型PLC系列产品,底部面积不到100平方厘米,重量不到一百五十克,功耗也极低。也因为其体积的优势,在工业机械内部使用十分方便,符合机电一体化的理想要求。

1.1.2 PLC的构成

以实质来说,PLC是专门服务于工业控制的计算机系统,但是它又区别于普通的计算机,它能够和工业生产器械进行连接,其中的通俗易懂的编程语言在控制工程中也很受欢迎,且其极不容易被外界干扰,在相对繁琐无规律的工业活动中具有很强的**性[3]。PLC的结构和计算机控制系有很多共同点,其主要由处理器、电源、存储设备和输入输出设备等硬件构成。

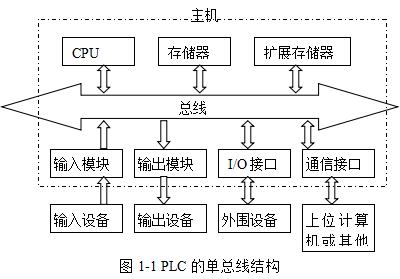

单片机、微处理器和位计处理器均可以当作PLC的CPU,I/O部件和存储设备也有很多种,所以危机控制系统惯用的总线结构形式对PLC的组成进行描述,如下图。

从图1-1上可以看出PLC和计算机的结构是类似的,大致由CPU、存储设备和输入/输出设备构成,其发出的指令和数据的交流是通过总线结构完成的,按照结构形态,PLC又可分为单元式结构和整体式结构两种,这两者最大的不同为单元式结构PLC中的任何单元均高度集中[8],对应生成模块或电路板,不同模块之间通过总线进行交流,而整体式结构PLC把CPU、ROM以及RAM等以整体形式结合在一起,称之为主机。

1.1.3 PLC的工作原理

当PLC进行工作时,中央处理器的工作指令是按时间段来传达,每个时间段内只能进行一个指令,该过程叫做CPU对程序的扫描。扫描周期包括输入采样、执行用户指令、输出刷新三个步骤,在工作进行中,PLC的CPU按照特定的扫描速度循环周期性扫描。

顺序扫描方法容易让人接受,使程序设计能够轻松进行,这能够提高PLC运行时的可靠性和稳定性,基本表体现在:一个扫描周期结束后,扫描结果能够用在下一个扫描周期中;CPU的定时器可以有效的监督扫描周期的用时,如果其出现意外状况的时候可以立即停止,防止对下一个指令造成影响。

PLC的工作流程如下图所示。

图1-2 PLC程序扫描工作过程图

(1)输入采样阶段

执行程序前先进性扫描,来获得PLC输入端设备对应的各点开关或传感器的状态信息,分别用数字1或者数字0对应表示设备的开或关,然后把相关的状态信息以顺序传到输入映像寄存器中,采样阶段就此结束。

(2)程序执行阶段

PLC在这个过程中,如果碰不到终止或者跳转命令,就依照顺序从头进行,按照上下左右顺序挨个扫描程序指令,当指令被扫描到时,从元素映像寄存器和输入影响寄存器中获得指令所包含的输入状态或别的状态,结束后,其结果会传送至元素映像寄存器中,在执行程序过程中,不同元素保存在映像寄存器中的信息也会跟着它发生改变,改程序结束之后,此结果会呈递给端子。

(3)输出刷新阶段

输出刷新阶段是在中央处理器执行任务完全结束之后。在此过程中,中央处理器通过输出锁存电路和PLC的输出端口,把输出影响寄存器的状态信息发送出去,在外部的指示灯、接触器等输出设备中反映出来,PLC的实际输出就此表现出来。

以上三个过程的循环是PLC工作过程,程序的大小、指令的类别和处理器的执行能力共同影响到扫描周期所需时间,一般情况下占用时间做多的是执行指令过程。

1.1.4 PLC的应用现状

可编程逻辑控制器(Programmable Logic Controller)在最初的开发目的是将控制系统数字化。用户将自己的需求信息通过特定方式输入到程序存储器,运行时,这些指令信息经过输入接口被PLC接收,然后由PLC进行处理,之后再由输出接口在各个执行机构中表现出来,以满足对设备的控制要求,刚开始一般用来替代继电器。不过近年来计算机、微电子等技术进步非常快,现在基于微机技术的新兴工业控制装置,功能更强大,速度更快,智能化程度更高,联网通信水平更发达,不再局限于逻辑控制[4]。在不同PLC之间,PLC和计算机之间,利用网络进行连接,组成大范围控制系统,利用联系在线通用计算机的方法,在高速数据传递途径中(Data Highway)可以完成在线组态、编程和下装工作,这样可以达到在线监控工业生产全过程的效果。一句话说,正是因为PLC技术完善、性能稳定、功能强大,收到用户的青睐,在现在工业生产过程控制工作中有很高的使用率,具体来说分为下面几部分:

(1)开关量的逻辑控制

该方面是PLC最原始的开发目的,PLC当初就是作为继电器电路的替代产品而制造的,一般用在机床、包装生产线和装配生产线等方面进行控制工作的。

(2)模拟量控制

PLC产品具有A/D、D/A的转换功能,能够把工业生产中的压力、温度、速度等模拟量以数字化的形式表现出来,然后轻松控制它们。

(3)运动控制

大多数企业制造出来的PLC产品都具有位置控制功能,能够控制伺服电机或者步进电机。也因为PLC的此种功能,所以PLC的应用能够涉及到机床、机械、机器人、电梯等多个领域,且作用非常大。

(4)过程控制

现在出某些特定的小型PLC以外,其它PLC产品都包含PID功能模块,这样PLC的控制范围不再局限于模拟量,还能够对这些模拟量进行闭环控制,PLC在热处理、化工、冶炼和过路等方面有着很大的用处。

(5)数据处理

目前的PLC产品,一般都能够进行数据处理,指令多种多样,可以利用数据开展数学逻辑运算、数学移位、数据信息检验和数转换到位或位转换到数等方面工作,还可以通过其他方式寻找到数据寄存器。超强的数据处理功能让它在大型控制系统中占有重要的地位,比如说自动化柔性制造系统和冶金、食品加工等方面。

(6)通信及联网

PLC可以借助发达的网络技术和上位计算机等硬件设施联网通信,这样也给工厂自动化网络指明了发展方向,应市场要求,新一代PLC产品均已拥有通信接口和特有的网络系统。

1.1.5 PLC的发展趋势

PLC与上世纪六十年代末问世,美国DEC公司制造出了首批PLC产品,到现在已经过了四十个年头,这些年来,科学技术不断进步,PLC产品规模更广,功能更强大,如今生产技术一步步想智能化迈进,PLC控制技术对生产技术的智能化起到了极大的推动作用,将现代生产控制技术推向了更高的层次[5]。但是只把PLC的功能局限在对开关量的控制,或者只把它当作继电器的替代品,这仅仅说出了制造PLC的最初的目的,分析PLC在世界上,也别说西方国家的发展现状,总结出其未来的发展方向:

(1)PLC的开放化

PLC依靠其可靠性强、功能强大、操作简单等优点,在目前所有工业控制装置中占有重要的地位,使用率极高。这些年计算机技术和集成电路技术进步非常大,同样给PLC技术的发展带来了质的飞跃,让PLC产品在科技含量、体积、性价比等方面都向前跨进了一大步,不过PLC目前还存在着一些问题,成为了其前进道路上的障碍:

如今的PLC产品的生产制作没有一个同意的标准,技术封闭,不同企业生产的产品配建不能通用,尖端技术得不到推广,缺乏同行业之间的沟通,不能做到优势互补,软、硬件体系不开放。

即便不同企业的PLC产品都应用梯形图的编程语言,但其中的实际指令系统和表现实行有很大差别,使得不同企业生产的PLC产品相互排斥,一个控制网络里面仅能使用相同的PLC产品,还有,编程语言的不同导致用户在更换产品时还要学习相应的编程语言[6]。面对这种情况,国际电工协会在上世纪九十年代初期发表了工EC1131-3《可编程序控制器的编程软件标准》,这样把PLC产品的生产工作各个步骤开放化、标准统一化,让用户更加自由的选取自己所需产品。

(2)体积更小

近年来,我国经济发展迅速,企业时刻面临着优胜劣汰的局面,为了让生产更高效,节约成本,创造更高的效益,这就需要改进生产设备,这样针对性小型PLC产品正好顺应这个时代的潮流向前发展。如今PLC制造商会具体针对客户的实际生产情况研发出很多种型号,他们不但在I/O点数上存在不同,技术方面也不同,举例说施耐德电器的某款PLC产品,它们使用的都是一体型中央处理器,均为四十点I/O,不过按照其内置电源能够分为AC 220V和DC 24V两种,也能够按照其内部是否有以太网等因素可分为很多类,这就给了用户更大的选择空间,从实际生产出发,以减少资产投入为筛选依据,选择适合自己实际生产工作的PLC产品。

小型PLC的基本特点是体积小、集成化程度高、操作方便、运用灵活,结构紧凑。比如说Modbus, TCP/IP Modbus以及Profibus等协议是全部开放的,这些产品在软硬件设备上都没有要求,这就使得该产品开放自由,运用灵活,这些小型PLC经过集成处理,再装配上相应的中央处理器就可以达到从前一些价位非常高的扩展模块协同工作的效果,极大的节约了资金投入[7]。小型PLC很大程度上帮助企业步入信息化及网络化进程,仅使用其本身就具有联网的功能。

(3)大型化

如今企业自动化管理程度是衡量其现代化的标准,能够使其保持竞争力,所以很多企业正在极力向自动化方向发展,大型PLC设备正好能够满足其要求,企业管理层可以通过监控等设备全面掌握生产信息。PLC的大型化说的是其产品能够和计算机协作建立集成控制系统,这样能够让实际生产工作更加智能,性能可靠,工作量大,网络化程度深,可以满足大型、繁琐生产工作的控制要求,完成分布式系统控制。

(4)软PLC技术的飞跃

软PLC以PC机开放结构为基础,在工EC1131-3编程标准问世之后,兴起的全新的控制设备,其系统内部结构一般由以下三部分组成:工控机、I/O接口和软

以上内容由论文代写网-优创网整理发布,详情请浏览http://www.youclunwen.com